Das spannende Feld der Photovoltaik zeigt, wie mit Hilfe von Sand und Sonne Strom erzeugt werden kann. Die Erzeugung von Solarenergie ist das Ergebnis komplexer chemischer und physikalischer Prozesse bei der Solarzellenherstellung.

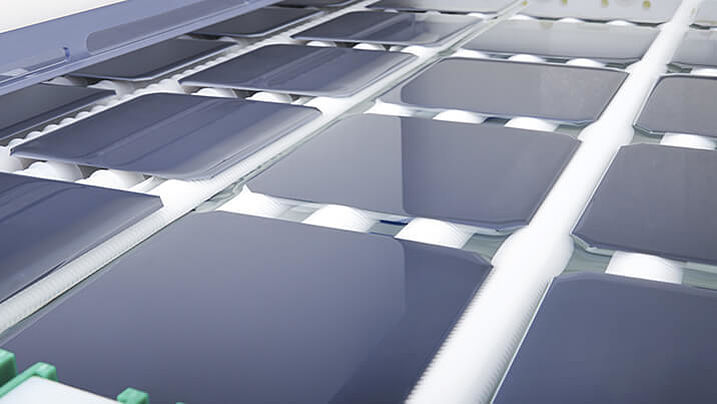

In einem ersten Schritt wird das Rohsilizium aus Quarzsand extrahiert. Für die Verwendung in der Photovoltaikbranche muss das Halbmetall zu 99 % rein sein. Die Photovoltaikbranche nutzt die Halbleitereigenschaften von Silizium zur Erzeugung von Solarenergie. In Spezialöfen wird das Rohsilizium bei Temperaturen von über 1.400 Grad Celsius geschmolzen. Dann wird ein dünnes Teil, das sogenannte Impfkristall, in das Flüssigwandsilizium eingetaucht und sehr langsam wieder hochgezogen. In diesem Prozessschritt lagert sich das flüssige Silizium an den Impfkristall an und wird fest. Im Laufe von vier Tagen wird ein bis zu 2,8 m langer Siliziumstab geformt. Dieser runde Basiskristall, Ingot genannt, wird nun in eine rechteckige Form geschnitten. Dieser Herstellungsschritt wird aus rein pragmatischen Gründen vorgenommen. Später lassen sich viereckige Solarzellen viel einfacher auf der Oberfläche eines Solarmoduls anbringen. Die Ingots werden mit einer sehr feinen Drahtsäge in 0,15–0,18 mm dicke Scheiben geschnitten. Die einzelnen Scheiben werden Wafer genannt und bilden die Basis der einzelnen Solarzellen und damit der Herstellung von Solarzellen.

Nach dem Schneiden der Wafer werden diese in Inline- oder Batch-Reinigungsanlagen gereinigt. Die Oberfläche der Wafer ist nach dem Sägen stark beschädigt. Einerseits gibt es mikrometertiefe Risse mit Störungen in der Kristallstruktur in der Oberfläche und andererseits gibt es Bereiche, die sehr glatt und hoch reflektierend sind. Daher folgen mehrere Ätzschritte zur Beseitigung der Sägeschäden bei gleichzeitiger Texturätzung. Wenn Sie die Zelle anschließend unter ein Mikroskop legen, können Sie die daraus entstandene Pyramidenstruktur erkennen. Durch diese aufgetürmte Pyramidenstruktur wird das Licht mehrfach gebrochen, so dass das einfallende Licht viel effektiver genutzt werden kann.

Der nächste Schritt bei der Herstellung von Solarzellen ist die Diffusion. Hierbei wird eine negativ geladene Phosphorschicht auf die positiv geladene Basis jedes Wafers aufgebracht. In einem auf etwa 900 Grad Celsius erhitzten Ofen wird Phosphor mittels Stickstoff eingeleitet. Das gasförmige Phosphor-Stickstoff-Gemisch setzt sich auf dem Wafer ab. Diese Diffusion sollte jedoch nur auf einer Seite der Zelle stattfinden, damit sich an den Enden Gegenpole bilden. Daher wird mittels Kantenisolierung eine Seite der Zelle auf das Basismaterial abgeätzt. Auf diese Weise bleibt die P-diffundierte Zone auf einer Seite erhalten und die B-diffundierte Basis auf der anderen Seite wird freigelegt. Auf der diffundierten Seite bildet sich eine oxidierte diffundierte Schicht auf dem Wafer. Dieses so genannte Phosphosilikatglas muss entfernt werden, ohne den darunter liegenden diffundierten Siliziumbereich zu beschädigen. Dies geschieht durch PSG-Ätzung, einem zusätzlichen Schritt der Kantenisolierung. Anschließend muss der Wafer passiviert werden, indem die Waferoberfläche elektrisch inaktiviert wird. Dies geschieht auf der Vorder- und Rückseite jeweils getrennt, wobei unterschiedliche Strategien angewendet werden. Durch diesen Prozess erhalten die Zellen ihre charakteristische dunkelblaue Schicht auf der Vorderseite.

An der Schnittstelle zwischen negativ und positiv geladenen Schichten werden die durch das Licht erzeugten freien Ladungsträger getrennt. Dadurch entsteht elektrischer Strom. Doch wie wird der Strom, der in den einzelnen Zellen erzeugt wurde, weitergeleitet? Mit einem Stempel wird eine Silberlegierung auf die Vorderseite der Zellen aufgetragen. Dadurch entsteht das typische Gittermuster. Diese Silberschicht sorgt dafür, dass der Strom später, wenn die Herstellung der Solarzellen abgeschlossen ist, weitergeleitet werden kann. Die Solarzellen sind nun fertig.

Sie können Strom erzeugen und weiterleiten. Allerdings hat jede Zelle einen anderen elektrischen Wirkungsgrad. In einer Reihe von Tests wird der Wirkungsgrad der Zellen bewertet und sortiert. Nach der Testphase werden die Solarzellen zusammengesetzt. Die Zellen werden miteinander verlötet, damit sich eine Spannung aufbaut. Der nächste Schritt bei der Herstellung von Solarzellen ist die Laminierung. Die Zellen werden hinter einer Glasscheibe zusammengesetzt. So sind sie für einen Zeitraum von über 25 Jahren vor Witterungseinflüssen geschützt. Ein Solarmodul besteht aus 60 Zellen. Wenn mehrere Module zusammengeschaltet werden, entsteht ein Solarkraftwerk, das aus Sonne und Sand Strom erzeugt.

Die Rolle von RENA bei der Herstellung von Solarzellen

RENA Technologies GmbH ist ein weltweiter Technologieführer, der integrierte Produktionssysteme für die nasschemische Oberflächenbehandlung anbietet. Das beinhaltet automatische und manuelle Nassbearbeitungsanlagen für die Herstellung von Halbleiterprodukten für eine Vielzahl von Branchen – auch für den Bereich der Photovoltaik und für die Herstellung von Solarzellen. Für die Ätzung und Reinigung von Prime-Wafern bietet RENA automatische Nassbearbeitungsanlagen mit einer Carrier-losen Option sowie flexiblen In- und Output-Lösungen.