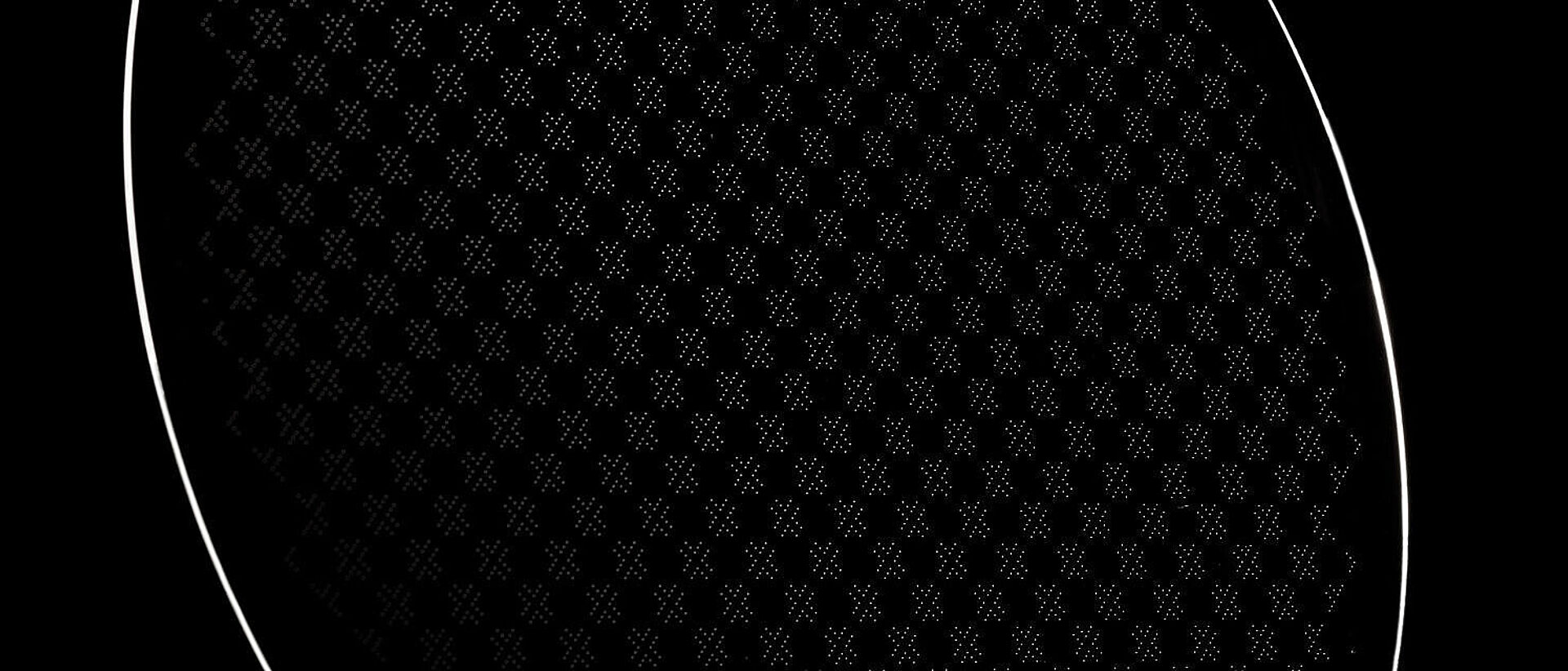

Glas-Durchkontaktierungen (TGV)

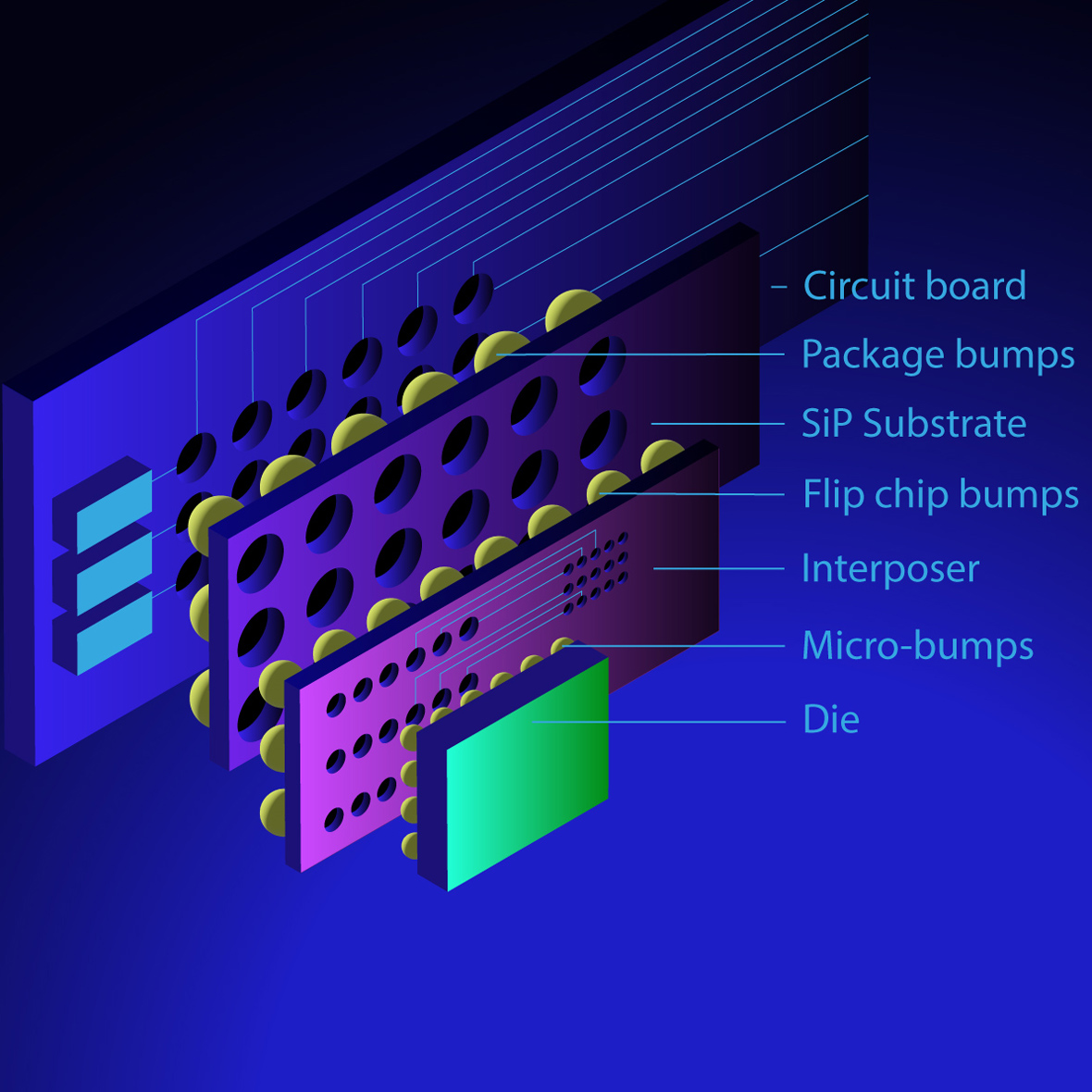

Die Nachfrage nach Miniaturisierung, multifunktionellen und vernetzten Geräten wie Smartphones, Wearables und Internet-of-Things-Geräten ist rasant angestiegen. Diese Miniaturisierung und Funktionsvielfalt erhöht auch den Bedarf an hochdichten Verschaltungen mit hoher Bandbreite. Das Konzept der 2,5D- und 3D-IC-Integration im Packaging stellt einen Hauptfaktor bei der Erfüllung künftiger Leistungsanforderungen und der Anwendbarkeit auf kommerzielle Produkte dar. Die extrem hohe Anzahl von I/O-Verbindungen wird mithilfe von Interposern ermöglicht.