Maschinen und Prozesse für Lithium-Ionen-Batterien

Moderne Gesellschaften haben einen hohen Energiebedarf. Von allen verfügbaren Energieformen stellt die Elektroenergie die nachhaltigste Wahl dar. Weltweit ist die Photovoltaik bereits ein fester Bestandteil der Stromerzeugung, die E-Mobilität ist immens auf dem Vormarsch und mittlerweile auch in puncto Kosten und Leistung wirtschaftlich tragbar. Geräte des täglichen Bedarfs, wie Laptops und Mobiltelefone, und sogar unsere Häuser sind auf Elektroenergie angewiesen.

Für alle Branchen und Anwendungen ist eine effektive Energiespeicherung entscheidend. Die Nachfrage nach innovativen Batteriekonzepten ist weltweit groß.

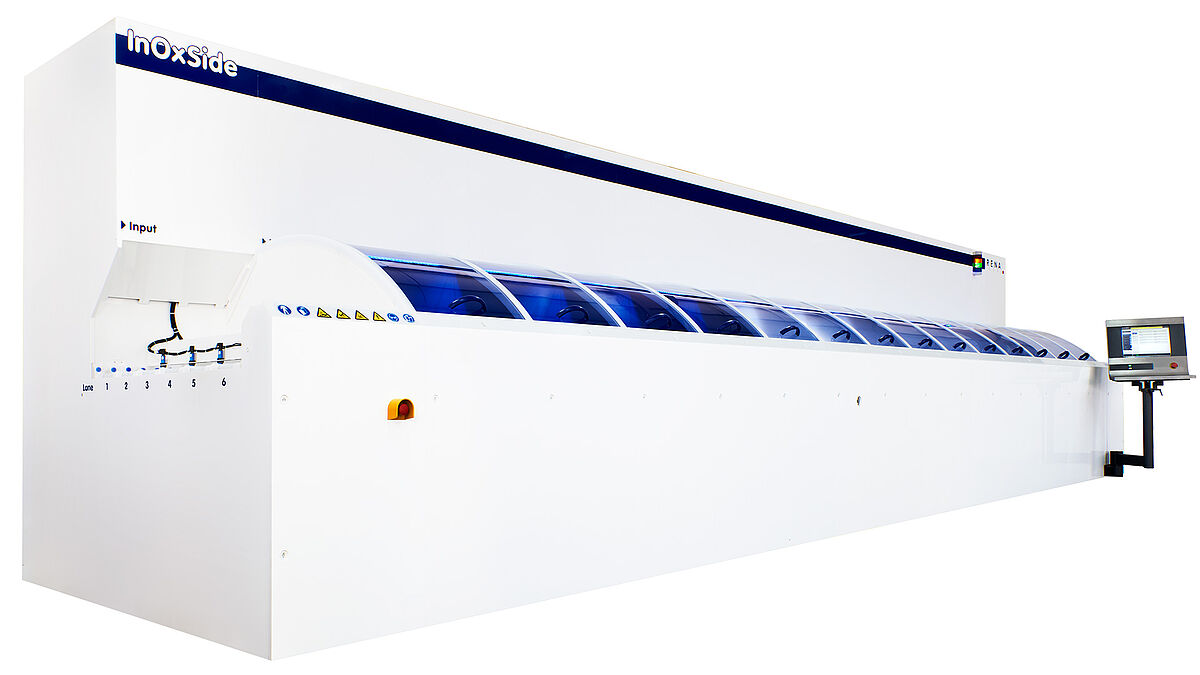

RENA Technologies glaubt fest an erneuerbare Energien und den Wandel von fossilen Brennstoffen zu erneuerbaren Energien. Deshalb geben wir unser Bestes, um zu dieser Entwicklung beizutragen. Als Maschinen- und Prozesshersteller können wir dies am besten durch die Entwicklung innovativer Technologien für innovative Batterien erreichen.

![[Translate to DE:] [Translate to DE:]](/fileadmin/_processed_/9/0/csm_Frank_Delahaye_2025_ff8c752d85.jpg)